Αφορμή για αυτήν την συνέντευξη στάθηκε μια συνομιλία με ένα φίλο στο facebook. Ήθελε να του πω την γνώμη μου για ένα καλάμι ιαπωνικής εταιρείας που κατασκευάζεται στην Κίνα. Βασικά αυτό ήταν και το ερώτημα του : «αξίζει τον κόπο να δώσω τόσα λεφτά για κάτι που κατασκευάζεται στην Κίνα;». Από την εμπειρία μου τα πράγματα είναι εύκολα γιατί έχω ψαρέψει με πολλά καλάμια «Made in China» που ήταν κάτι παραπάνω από αξιόλογα αλλά το καλύτερο θα ήταν να μπορούσα να έχω απαντήσεις από ένα εργοστάσιο της Ανατολής. Να μάθουμε εκ των έσω πληροφορίες για την κατασκευή ειδών αλιείας και συγκεκριμένα σε πρώτη φάση για τα καλάμια. Δεν πέρασαν παρά μερικές μέρες και ένας γνωστός από τα παλιά με πήρε τηλέφωνο για να με συγχαρεί για την δουλειά που κάνουμε στο Lurebites.

Ήταν ο Αντώνης Δεμέναγας και είχαμε να μιλήσουμε από τότε που ήμουν αρχισυντάκτης στο περιοδικό «Ψαρεύω». Τότε συζητούσαμε για μια σειρά άρθρων που θα εξηγούσαν πολλά για τα καλάμια καθώς έχει την γνώση πάνω στο αντικείμενο αλλά το μόνο θέμα ήταν ποιος θα τα καταλάβαινε… Βλέπετε το μακρινό 2010 ακόμα και οι μεγαλοαρθογράφοι λέγανε το «casting weight» ως «action» και γενικά όλα ήταν μπερδεμένα στην προσπάθεια του καθενός να «κατοχυρώσει» ορολογίες και αξιώματα, χωρίς βέβαια να το ψάξει πρώτα. Τα χρόνια περάσανε και φτάνουμε στο σήμερα όπου ένα τηλεφώνημα από τον Αντώνη -ο οποίος πραγματικά ήρθε σαν από μηχανής θεός- μας έδωσε την δυνατότητα για μια συνέντευξη που θα σας λύσει όλες τις απορίες γύρω από το θέμα καλάμια. Σταθήκαμε πολύ τυχεροί καθώς ένας Έλληνας, ο Αντώνης, είναι ο CEO της Angling Science Ltd, μιας εταιρείας με έδρα την Κίνα που δραστηριοποιείται στην κατασκευή ειδών αλιείας. Στην πράξη η εταιρεία έχει μετοχές στα οχτώ μεγαλύτερα και πιο εξειδικευμένα εργοστάσια παραγωγής ειδών αλιείας στην Κίνα και αναλαμβάνει το Research & Development των πελατών της ώστε να μπορεί να δημιουργήσει κανείς το δικό του καινοτόμο προϊόν ή να αντικαταστήσει την γκάμα του ή ακόμα και να φτιάξει εξ αρχής την δική του εταιρεία ειδών αλιείας. Μιλάμε για φουλ γκάμα από μηχανισμούς, καλάμια μέχρι και το τελευταίο παρελκόμενο που χρησιμοποιούμε στο ψάρεμα μας. Οι πελάτες είναι εταιρείες ειδών αλιείας από όλο τον κόσμο και όπως καταλαβαίνετε υπάρχει συμβόλαιο εμπιστευτικότητας για αυτό δεν θα αναφερθούν μάρκες σε αυτήν την συνέντευξη αλλά μπορώ να σας πω ότι κάποιες από αυτές είναι πολύ γνωστές… Ας αφήσουμε όμως τον Αντώνη να μας πει τις λεπτομέρειες!

Γ.Φ. : Μίλησε μας για σένα και την πορεία σου στον χώρο ειδών αλιείας.

Α.Δ. : Ουσιαστικά, από τότε που θυμάμαι τον εαυτό μου έχω επαφή με το χώρο, αφού η οικογενειακή επιχείρηση όπου απασχολούνταν και οι δυο γονείς μου έγινε αναγκαστικά και η “παιδική χαρά” για μένα... Η οικογένεια μου ήταν από τις πρώτες στην Ελλάδα που ασχολήθηκε με την εισαγωγή και πώληση ειδών αλιείας με έδρα τον Πειραιά. Αργότερα, αφού έφτασα στο γυμνάσιο, βοηθούσα κι εγώ κάθε Σάββατο καθώς και στις διακοπές μου, είτε στις λίγες κατασκευές που κάναμε, είτε στο εμπορικό κομμάτι, Ειδικά στο τελευταίο, όσο μεγάλωνα είχα όλο και πιο ενεργή συμμετοχή. Όταν τέλειωσα με σπουδές και στρατιωτικές υποχρεώσεις, ανέλαβα κυρίως τις αγορές-εισαγωγές και τη μεταποίηση, μέχρι που φτάνουμε στο “σημείο μηδέν”.. Στα μέσα του '90, ένα ταξίδι στην Ιαπωνία, μετά από πρόσκληση του αντιπροσώπου εξαγωγών της Yo-Zuri στην Ευρώπη, άλλαξε τα πάντα στον τρόπο που έβλεπα αυτή τη δουλειά, τη βιομηχανία, ακόμα κι εμένα τον ίδιο! Είχα βέβαια καταλάβει τι κάνουν οι περισσότερες εταιρείες στο χώρο, αλλά ποτέ δεν είχα δει από κοντά τον τρόπο δουλειάς τους. Εκεί μου κόλλησε το μικρόβιο της δημιουργίας και της υλοποίησης και μάλιστα, εκεί έκανα τις πρώτες μου ιδέες που ήταν κάποιες μικρομετατροπές στα ήδη υπάρχοντα είδη.

Γ.Φ. : Πως πήρες την απόφαση να δημιουργήσεις την Angling Science και με τι ασχολείστε ακριβώς;

Ο συνέταιρος του Αντώνη, ο Haitao Liu

Α.Δ. : Η Angling Science, ήρθε ως σκέψη το 2008 μετά από αρκετές επαφές και αρκετό ψάξιμο στην αγορά της Κίνας, και αφού γνώρισα τον σημερινό συνεταίρο μου, τον Haitao. Τελικά, ως εταιρεία ιδρύθηκε τον Ιανουάριο του 2009, και αφού εξασφαλίσαμε τη συμμετοχή των επιλεγμένων εργοστασίων που θα υλοποιούσαν τα project των πελατών μας.... Καλάμια, μηχανισμοί, νήματα, αγκίστρια, και όλων των ειδών τα δολώματα... Με λίγα λόγια τα πάντα! Σήμερα, αφού έχουμε καταφέρει να επιλύσουμε κάποια θέματα που υπήρξαν και να τους φέρουμε πιο κοντά στη “δυτική νοοτροπία”, εκτός από τα προϊόντα που φτιάχνουμε για τους πελάτες μας, τους βοηθάμε σχεδιαστικά και στα προϊόντα για τις εξαγωγικές εταιρείες που συνήθως βρίσκουμε στο internet.

Γ.Φ. : Στην χώρα μας έχουμε συνδέσει την χαμηλή ποιότητα με τα κινέζικα προϊόντα. Ειδικά για τα καλάμια κυριαρχεί μια νοοτροπία που λέει ότι “δεν αξίζει να δώσεις λεφτά για ακριβό καλάμι που είναι “Made in China”. Πόσο αλήθεια είναι όλα αυτά;

Α.Δ. : Οι πρώτες μου επαφές με Κινέζικες εταιρείες τις έκανα πριν δεκαπέντε χρόνια και ήταν απογοητευτικές αφού οι Κινέζοι δεν είχαν καλή σχέση με τους χρόνους παράδοσης, την σταθερή ποιότητα, κ.λπ. Τώρα όμως τα πράγματα έχουν αλλάξει εντελώς καθώς σχεδόν όλες οι εταιρείες κατασκευάζουν εκεί τα είδη τους και έχουν επιβάλει αυστηρά συστήματα παραγωγής, ελέγχου ποιότητας κ.α.. Πλέον, περισσότερα από το 90% των ειδών αλιείας είναι “Made in China” και θα υπάρξει πρόβλημα μόνο αν η εταιρεία που παραγγέλνει στην Κίνα, κάνει λάθος στις προδιαγραφές. Όσον αφορά τα «ακριβά είδη» όπως καλάμια, μηχανισμοί κ.α., υπάρχουν στην αγορά αρκετά high-end μοντέλα που είναι “Made in China” έστω κι αν αυτό δεν αναγράφεται πάνω στο προϊόν. Στην πραγματικότητα, μόνο τα ακριβά μοντέλα που διαθέτουν κάποια τεχνογνωσία αιχμής στον σχεδιασμό ή κυρίως στα υλικά δεν φτιάχνονται στην Κίνα διότι οι εταιρείες θέλουν να τα “κρατήσουν” χρονικά όσο περισσότερο γίνεται ως αποκλειστικά δικά τους. Ο ανταγωνισμός όμως, πολύ γρήγορα, όλο και οδηγεί κάποια εταιρεία να δώσει τεχνογνωσία και να αρχίσει η κατασκευή στην Κίνα. Άρα, κανείς δεν θα πετάξει τα λεφτά του σε ένα high-end καλάμι που φτιάχνεται στην Κίνα.

Γραμμή παραγωγής καλαμιών σε εργοστάσιο της Κίνας

Γ.Φ. : Ποιος θέτει τα κριτήρια κατασκευής ενός καλαμιού δηλαδή την συμπεριφορά που θα έχει;

Α.Δ. : Υπάρχουν διάφορες “προσεγγίσεις” από τους πελάτες – εταιρείες τις οποίες είμαστε υποχρεωμένοι να ακολουθήσουμε. Άλλωστε, αυτές παραγγέλλουν, πληρώνουν, και κυρίως βάζουν το όνομα τους πάνω στο καλάμι. Όλα εξαρτώνται κυρίως από τη σχέση και την γνώση που έχουν οι πελάτες πάνω στο αντικείμενο που λέμε «ψάρεμα». Κάποιες εταιρείες έχουν τις γνώσεις και ξέρουν ακριβώς τι θα πρέπει να βγάλουν στην αγορά όπως και το που στοχεύουν, και όλα αυτά με πολύ συγκεκριμένες λεπτομέρειες. Άλλες, κυρίως οι πολύ μικρές εταιρείες ή και start-up, μας δίνουν πολύ γενικές πληροφορίες σχετικά με το καλάμι που θέλουν και απλά, εμείς θα πρέπει να ψάξουμε να βρούμε τι υπάρχει και κυρίως, τι δεν υπάρχει στην αγορά τους. Γενικά πάντως όλες οι εταιρείες, αν έχουμε ξαναδουλέψει μαζί, μας εμπιστεύονται και μας αφήνουν περισσότερη ελευθερία στο σχεδιασμό και τα υλικά.

Η διαδικασία κοπής του prepreg, υλικού κατασκευής του blank των καλαμιών

Το μεγάλο θέμα εδώ, είναι να καταλάβουν οι αναγνώστες ότι όσο περισσότερο πουλάει ο πελάτης, τόσο περισσότερο πουλάμε κι εμείς, οπότε θέλουμε όσο περισσότερες πωλήσεις γίνεται ανά μοντέλο που φτιάχνουμε για κάθε εταιρεία. Άρα τα καλάμια μας πρέπει να είναι αξιόπιστα και χρηστικά και όχι αντιγραφές άλλων μοντέλων. Γενικά, είμαστε υπέρ μιας προσέγγισης ότι είναι πολύ καλυτέρα να φτιάχνουμε καλάμια είτε για να καλύψουμε “κενά” σε κάποια συγκεκριμένη αγορά, είτε να είναι φτιαγμένα με διαφορετικό τρόπο, ώστε οι πελάτες μας να μην ανταγωνίζονται σε βάση τιμών, αλλά ποιότητας. Προσωπικά, δεν βλέπω τον λόγο να φτιάξει κάποιος ένα καλάμι που ανταγωνίζεται ευθέως ένα ήδη υπάρχον μοντέλο σε μια συγκεκριμένη αγορά. Ο λόγος είναι γιατί πέραν του ότι για να κάνει πωλήσεις το λογικό είναι ότι θα πρέπει να είναι φθηνότερο, όμως οι συνολικές πωλήσεις δεν αλλάζουν, μένουν ίδιες, οπότε η “πίτα” θα μοιραστεί μεταξύ τους. Άρα ένα copy-paste καλάμι, μόνο κακό μπορεί να κάνει μακροπρόθεσμα στις πωλήσεις όλων.

Γ.Φ. : Πόσα διαφορετικά υλικά υπάρχουν για την κατασκευή ενός καλαμιού;

Prepreg

Α.Δ. : Πέρα από βάσεις, οδηγούς, κ.λπ., για την κατασκευή των στελεχών (blank) του κάθε καλαμιού χρησιμοποιούμε prepreg. Είναι σαν ύφασμα από ίνες διαφόρων υλικών κατανεμημένων σε συγκεκριμένη φορά, και εποξική κόλλα. Οι ίνες μπορεί να είναι από πολλά και διαφορετικά υλικά όπως fiberglass, carbon ή και κάποιων πιο “εξωτικών” όπως boron, κ.λπ.. Φυσικά, υπάρχουν διάφορες ποιότητες fiberglass, και πολλές ποιότητες carbon. Μάλιστα το κάθε εργοστάσιο παραγωγής τέτοιων υλικών έχει ιδιαίτερα χαρακτηριστικά και εμπορικά ονόματα για τις ποιότητες carbon που παράγει και γι' αυτό συναντάμε μια πλειάδα από κωδικούς όπως ΙΜ, Τ, Κ, HM, κ.λπ..

Ρολό από prepreg στην γραμμή παραγωγής

Τις περισσότερες φορές, χρησιμοποιούμε prepreg συνδυάζοντας ποιότητες υλικών για να έχουμε το action και τις αντοχές που επιθυμούμε γιατί το carbon όσο πιο ελαφρύ και “στακάτο” είναι, ναι μεν δίνει στο καλάμι καλύτερη αίσθηση και ρίψεις, αλλά τόσο πιο εύθραυστο και ακριβό γίνεται. Οπότε αναγκαστικά, γίνονται συνδυασμοί διαφορετικών ποιοτήτων carbon για κάθε στέλεχος του κάθε μοντέλου καλαμιού, πολλές φορές ακόμα και για τμήματα του ίδιου στελέχους. Μετά, έχουμε και τα εποξικά που βέβαια, δε μιλάμε για τις κόλλες που βρίσκουμε στο περίπτερο... Το κάθε εργοστάσιο χρησιμοποιεί τις δικές της ποιότητες για να φτιάξει τα prepreg της, αν και τελευταία η τάση είναι να περιορίζεται όσο γίνεται η ποσότητα των εποξικών, με λιγότερη και καλύτερη ποιότητα γιατί προσθέτει αρκετό όγκο και βάρος στα στελέχη. Ο όγκος, η διάμετρος και το πάχος του τοιχώματος του στελέχους, επηρεάζει φυσικά και τη συμπεριφορά του, είτε όταν κάνουμε ρίψη, είτε όταν “παλεύουμε” ένα ψάρι. Γι' αυτό το λόγο έχουμε και το… trend των νανο-υλικών! Δεν είναι απλά μια μόδα, αλλά μια λύση αφού έτσι μειώνουμε τον όγκο των στελεχών.

Γ.Φ. : Μπορείς να μας περιγράψεις με λίγα λόγια την διαδικασία κατασκευής ενός καλαμιού;

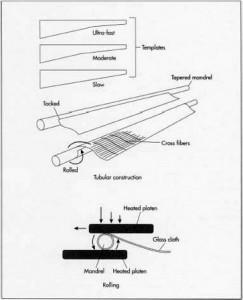

Mandrels

Α.Δ. : Αφού αποσαφηνίσουμε το μοντέλο και τον σχεδιασμό του έχουμε μια καλή εικόνα για τα υλικά που θα χρησιμοποιήσουμε όπως τα prepregs και τα περιφερειακά του εξαρτήματα (οδηγοί, βάση μηχανισμού κ.λπ.). Μετά περνάμε στην κατασκευή καλουπιών, τα οποία ονομάζονται mandrels. Το κάθε μοντέλο και στέλεχος χρειάζεται διαφορετικά από αυτά, οπότε το κάθε εργοστάσιο έχει αρκετές εκατοντάδες από αυτά. Τα mandrels είναι κωνικοί μεταλλικοί δοκοί όπου επάνω τους τυλίγονται με θερμαινόμενες πλάκες ή κυλίνδρους τα prepregs.

Blank από τρείς στρώσεις prepreg με διαφορετική διάταξη ινών το κάθε ένα

Μην σας κάνει εντύπωση που χρησιμοποίησα πληθυντικό αφού τις περισσότερες φορές χρειάζεται να έχουμε παραπάνω από τρεις διαφορετικές στρώσεις prepregs για να επιτύχουμε το κατάλληλο αποτέλεσμα. Εκεί οφείλονται και οι εμπορικές ονομασίες που βλέπουμε στις εταιρείες, όπως helix, python κ.α. που αφορούν την κατασκευή των στελεχών : ένα τύλιγμα του εσωτερικού prepreg, μετά ένα επιπλέον τύλιγμα ενός μέσου prepreg άλλης ποιότητας και διαφορετικής διάταξης των ινών και πάει λέγοντας.

Σκίτσο που απεικονίζει την διαδικασία τυλίγματος του prepreg και δημιουργίας του blank

Το πόσο “σφιχτά” θα τυλίξουμε τα prepregs, το πόσο θα είναι η διάμετρος των στελεχών και των τοιχωμάτων τους και το πόσο κωνικά θα είναι τα mandrels, επιλέγονται σύμφωνα με το taper του καλαμιού που αρχικά σχεδιάσαμε (σημείωση : για όσους δεν καταλαβαίνουν τι σημαίνει taper, ο συνομιλητής μας, μας εξηγεί στην συνέχεια αναλυτικά τι είναι). Το επόμενο στάδιο είναι το curing όπου με συγκεκριμένες συνθήκες θερμοκρασίας και πίεσης και για συγκεκριμένο χρονικό διάστημα, πολυμέριζονται τα εποξικά και σταθεροποιούνται τα στελέχη δηλαδή παίρνουν την τελική τους υφή. Ακολουθεί το φινίρισμα που περιλαμβάνει τη λείανση, βαφή και ότι πληροφορίες χρειάζεται να γραφτούν στο στέλεχος. Τέλος, ερχόμαστε στους οδηγούς και τα υπόλοιπα “περιφερειακά”, μια επιπλέον κάλυψη με εποξικά βερνίκια αυτή τη φορά.

Γ.Φ. : Αντώνη μιλήσαμε για την κατασκευή ενός καλαμιού αλλά η ερώτηση που θέλουν όλοι οι Έλληνες ψαράδες να σου κάνουν είναι για τον σχεδιασμό και την τελική συμπεριφορά του καλαμιού. Πως γίνεται ο σχεδιασμός, ποιοι παράγοντες λαμβάνονται υπόψιν και τι σημαίνουν όλα αυτά που χαρακτηρίζουν την συμπεριφορά του καλαμιού όπως το action και το power;

Α.Δ. : Στο σχεδιασμό ενός καλαμιού, όπως και κατά την αγορά του, υπάρχουν παράγοντες που κατάτασουν (rating) και προσδιορίζουν την απόδοση της συμπεριφοράς του ανά τεχνική ψαρέματος, το εύρος βάρους ρίψης και αντίστοιχα έλεγχο των δολωμάτων, την αίσθηση του, κ.α.. Λίγο ως πολύ, όλα έχουν το ρόλο τους. Π.χ. ένα καλάμι με πολλά στελέχη έχει λιγότερη αίσθηση και έλεγχο από ένα μονοκόμματο και είναι δύσκολο στο χειρισμό του αν έχει μεγάλο μήκος. Το μεγάλο μήκος κάνει μακρύτερες ρίψεις αλλά είναι πιο δύσκολο να έχεις αίσθηση με τα τεχνητά δολώματα. Ένα σκληρό καλάμι είναι καλό για μεγάλα ψάρια και βαριά δολώματα αλλά “χάνει” αίσθηση στα μικρά ψάρια, κι ένα πιο μαλακό είναι κουραστικό στα μεγάλα ψάρια και υστερεί στο χειρισμό των ελαφρών δολωμάτων. Αυτό, έχει να κάνει μ' αυτό που λέμε “συχνότητα” (frequency) του καλαμιού. Το καλάμι λειτουργεί όπως ένα ελατήριο όταν λυγίζει κι επανέρχεται, και αυτό δημιουργεί ταλαντώσεις (vibrations), οι οποίες μεταδίδονται μέσω του νήματος στο δόλωμα. Οπότε, ένα μαλακό καλάμι έχει περισσότερες ταλαντώσεις οι οποίες μεταδίδονται πολύ περισσότερο σ' ένα ελαφρύ δόλωμα, κι αυτό “κόβει” αρκετά σε απόσταση και ακρίβεια ρίψης. Επίσης, ένα καλά ζυγισμενό καλάμι, δηλαδή αυτό που ισορροπεί το βάρος του στο σημείο που το πιάνουμε όταν ψαρεύουμε, έχει καλύτερη αίσθηση και κουράζει λιγότερο από ένα μη ζυγισμένο, αφού τελικά το καλάμι λειτουργεί ως μοχλός που έχει ένα σημείο ως υπομόχλιο, το χέρι μας. Αυτά ήταν χοντρικά μερικά παραδείγματα για τους παράγοντες που λαμβάνουμε υπόψιν κατά το σχεδιασμό της συμπεριφοράς του καλαμιού.

Διαδικασία τοποθέτησης του butt στα καλάμια

Το πιο γνωστό κριτήριο για την αγορά και το σχεδιασμό είναι το casting weight του καλαμιού που καθορίζει το εύρος των δολωμάτων που μπορει ένα καλάμι να “διαχειριστεί” για να έχει καλύτερη απόδοση στις ρίψεις και στις “μάχες”. Ένα άλλο κριτήριο είναι το line weight που είναι το εύρος των νημάτων ή πετονιάς που προτείνεται για να ψαρευτεί το καλάμι. Και τα δύο αναγράφονται πάνω στο κάθε καλάμι, στο πρώτο μεγάλο στέλεχος. Το casting weight αναγράφεται συνήθως σε γραμμάρια και το line weight σε λίβρες ή pounds. Είναι σημαντικά στοιχεία γιατί ένα καλάμι για δολώματα π.χ. 10-30 γρ. και 15 λβ. δεν θα μας βοηθήσει να χειριστούμε σωστά ένα δόλωμα 5 γρ. και αν το “φορτώσουμε” με νήμα 25 λβ. μπορεί σε ένα μεγάλο ψάρι να σπάσει πριν το νήμα το καλάμι αν κάνουμε κάτι “άτσαλα”. Ας περάσουμε όμως στα πιο σημαντικά στοιχεία της συμπεριφοράς του καλαμιού που είναι το “action” και η “δυναμη” (power) του καλαμιού. Αν και πολλές φορές αυτά συγχέονται, δεν είναι το ίδιο πράγμα. Με απλά λόγια, το “action” είναι το σημείο της μέγιστης καμπύλης κατά μήκος του καλαμιού και η ταχύτητα επαναφοράς του ενώ η “δύναμη” του ή η “αντοχή” του αν θες, είναι το πόσο βάρος “σηκώνει” η κορυφή του για να φτάσει στη μέγιστη καμπύλη του “action”. Αυτά φυσικά, συνδέονται με το βάρος του καλαμιού και ανάλογα με το είδος ψαρέματος που θέλουμε να κάνουμε, μας δίνουν και το κατάλληλο καλάμι αλλά και τον υπόλοιπο εξοπλισμό μας.

Επιγραμματικά, τα “actions” που υπάρχουν είναι: ultra-light ή αλλιώς extra-extra fast (UL/XXF), extra-fast (XF), fast (F), medium-fast (MF), medium (M), slow-medium (SM/MS), και slow (S), αρχίζοντας από το πιο “γρήγορο” ως το πιο “αργό” όπου η καμπύλη του μπορεί να φτάνει ως τη βάση του καλαμιού. Η “δύναμη” εκφράζεται ως: ultra-light (UL), light (L), medium-light (ML), medium (M), medium-hard (MH), hard (H), extra-hard (XH), extra-extra hard ή αλλιώς ultra-hard (XXH/UH), αρχίζοντας από το πιο “ελαφρύ-μαλακό” ως το πιο “σκληρό-δυνατό”. Εδώ θα πρέπει να διευκρινηστεί ότι δεν υπάρχουν βιομηχανικά standards για την κατηγορία της δύναμης και του action ενός καλαμιού, οπότε ένα καλάμι ας πούμε fast action – medium power μιας εταιρείας μπορεί να διαφέρει σε συμπεριφορά από ένα ίδιας κατηγορίας μιας άλλης εταιρείας. Υπάρχουν επίσης περιπτώσεις που ένα καλάμι μπορεί να “γράφει” light-action, και το οποίο σαφώς σημαίνει ότι πρόκειται για ένα καλάμι light δύναμης και όχι action. Γι' αυτούς τους λόγους είναι καλύτερα να διαλέγουμε καλάμια σύμφωνα με το line weight και το casting weight κυρίως, δηλαδή βάση των δολωμάτων και των αντοχών πετονιάς ή νήματος που θα χρησιμοποιήσουμε στο ψάρεμα μας. Τα υπόλοιπα είναι χρήσιμα για μας που κατασκευάζουμε καλάμια ώστε να μπορούμε να συνεννοηθούμε με τους πελάτες και τους field testers τους.

Το πάχος των "τοιχωμάτων" των στελεχών παίζει σημαντικό ρόλο στην συμπεριφορά του καλαμιού

Όλα αυτά τα χαρακτηριστικά που προκείπτουν από το πως θα ψαρέψουμε, για τα εργοστάσια μεταφράζονται συνολικά σ' αυτό που λέμε “taper”... όχι αυτό της μαμάς μας βέβαια! Οι παράγοντες που το καθορίζουν είναι η δύναμη και το “action”, τα υλικά που θα χρησιμοποιήσουμε για τα στελέχη, η επιθυμητή διάμετρος κατά μήκος του κάθε στελέχους και το πάχος του “τοιχώματος” του κάθε στελέχους. Αυτά επισής μας δίνουν, ανάλογα με το μήκος που θέλουμε να έχει το καλάμι που θα φτιάξουμε, το πόσο κωνικό θα είναι το κάθε στέλεχος. Γι' αυτό σε καταλόγους κάποιων εταιρειών μπορεί να δούμε να αναφέρονται οι διάμετροι της κορυφής και βάσης των στελεχών. Το taper λοιπόν είναι αυτό που ψάχνουμε κατά την σχεδίαση και για όποιον είναι πολύ ψαγμένος και γνωρίζει από υλικά μπορεί να καταλάβει τι συμπεριφορά θα έχει το καλάμι χωρίς καν να το πιάσει στα χέρια του! Μόνο με το action και το power δεν μπορείς να βγάλεις άκρη…

Γ.Φ. : Υπάρχει ποιοτικός έλεγχος μετά το τέλος της παραγωγής και με τι στάνταρ;

Α.Δ. : Ποιοτικός έλεγχος υπάρχει παντού, όχι μόνο στο τέλος. Υπάρχει στο πρωτότυπο, κατά τη διάρκεια της παραγωγής και στο τέλος αυτής. Στο πρωτότυπο είναι ο πιο κρίσιμος έλεγχος αφού εκεί επιτρέπετε να κάνεις διορθώσεις (κυρίως στο action), αποφεύγοντας κόστος. Στα υπόλοιπα σταδία έχουμε κυρίως ελέγχους “καλής εφαρμογής”, και “οπτικούς”. Ο πιο σημαντικός από αυτούς είναι στην τοποθέτηση των “περιφερικών” στοιχείων και ειδικότερα στους οδηγούς. Αν τα πράγματα δεν γίνουν σωστά εκεί, το αποτέλεσμα θα είναι κακό. Πρέπει να βρεθεί αυτό που λέμε η “ραχοκοκαλιά” (spine) του κάθε στελέχους που καθορίζει τα σημεία που θα “πατήσουν” τα “πόδια” των οδηγών για να δεθούν γιατί αλλιώς επηρεάζεται καθοριστικά η συμπεριφορά του καλαμιού. Η “ραχοκοκαλιά” είναι ας πούμε κάτι σαν το “νεύρο” του στελέχους, που εμφανίζεται από τη διαδικασία περιτύλιξης των prepregs και χρησιμοποιείται διαφορετικά σε ένα καλάμι casting (για μηχανισμούς bait casting), από ένα spinning (για μηχανισμούς spinning). Στο spinning καλάμι δηλαδή, οι οδηγοί πρέπει να τοποθετηθούν ακριβώς στην διαμετρικά αντίθετη πλευρά του “νεύρου”, οπότε το “νεύρο” να είναι στην εξωτερική πλευρά της καμπύλης, και να δημιουργεί τη μέγιστη αντίσταση όταν κάνουμε ρίψη ή έχουμε ψάρι.

Τοποθέτηση εξαρτημάτων στο blank

Στο casting καλάμι, επειδή πάλι θέλουμε το “νεύρο” στην εξωτερική πλευρά της καμπύλης, θα πρέπει οι οδηγοί να “πατάνε” ακριβώς πάνω στο “νεύρο”. Αυτός είναι ο κανόνας που ισχύει για τα εργοστασιακά μοντέλα και κάθε κανόνας έχει εξαιρέσεις... Υπάρχουν δηλαδή κι αυτοί που “δένουν” καλάμια παίρνοντας στελέχη κι εξαρτήματα τα οποία συνδυάζουν, φτιάχνοντας custom καλάμια. Ονομάζονται rodbuilders και έχουμε και στην Ελλάδα, ελάχιστους βέβαια και με περιορισμένες επιλογές κυρίως στα στελέχη, αλλά ευτυχώς έχουμε... Προσοχή δεν μιλάω για αυτούς που απλώς αλλάζουν οδηγούς σε ένα καλάμι. Μιλάω για αυτούς που προσπαθούν να δημιουργήσουν κάτι πρωτότυπο, που δεν υπάρχει στην αγορά, μέσα από πειραματισμούς. Στα custom καλάμια μπορεί να δεις ενδιαφέροντες πειραματισμούς, όπως ας πούμε το λεγόμενο spiral, όπου σ' ένα casting καλάμι οι οδηγοί ξεκινούν από το πάνω μέρος αλλά καταλήγουν στο κάτω όπως ενός spinning... κι όμως δουλεύει!

Γ.Φ. : Αυτοί οι πειραματισμοί πως γίνονται από εσάς στο εργοστάσιο;

Test συμπεριφοράς καλαμιού

Α.Δ. : Στο πρωτότυπο, υπάρχει ο έλεγχος στο εργοστάσιο όπου μετράμε τη συμπεριφορά του καλαμιού με μηχανικές μεθόδους καθώς και τις αντοχές του. Υπάρχουν διάφορα συστήματα... Εμείς έχουμε ένα κλασικό, όπου το καλάμι στηρίζεται σε μια σταθερή βάση σε γωνία 45 μοιρών, περνάει κανονικά ένα νήμα καθ' όλο το μήκος και από όλους τους οδηγούς το όποιο δένεται σε μια κινούμενη βάση πάνω σε ράγες η όποια αρχίζει να κινείται προς το καλάμι. Αυτό μας δίνει μια εικόνα, εκτός της αντοχής του καλαμιού, και για τις καμπύλες που παίρνουν τα στελέχη σε κάθε στάδιο της διαδρομής. Μετά πάμε σε “καταπονήσεις σοκ” που κι εκεί βλέπουμε τις καμπύλες και τις αντοχές, δένοντας διάφορα βάρη στο νήμα τα οποία αφήνουμε να κρεμάσουν ελεύθερα. Τέλος, αν όλα πάνε καλά, πάμε για ψάρεμα για να δούμε με λίγα λόγια πως “ακούει” το καλάμι και πως το καταλαβαίνουμε στο χέρι.

Γ.Φ. : Τι ανεβάζει το κόστος ενός καλαμιού;

Α.Δ. : Οι οδηγοί και τα υπόλοιπα περιφερειακά εξαρτήματα μπορεί να είναι το μισό ή και παραπάνω του κόστους του καλαμιού. Επιπλέον κόστος έχουμε και από το πόσο σχολαστική είναι και η κατασκευή η ιδία. Αν δεν κάνουμε όλη τη διαδικασία που περιγράψαμε προηγουμένως (ποιοτικό έλεγχο, εύρεση spine κ.α.), μειώνουμε το χρόνο, οπότε και το εργατικό κόστος αλλά φυσικά, με ρίσκο στην ποιότητα. Δυστυχώς υπάρχουν εταιρείες που το ζητούν ώστε να μειώσουν το κόστος.

Γ.Φ. : Δηλαδή αν δούμε δυο καλάμια που έχουν την ίδια τιμή αλλά το ένα ακριβότερους π.χ. οδηγούς πρέπει να συμπεράνουμε ότι έχουν γίνει εκπτώσεις στο υλικό;

Τιμή και υλικό : η σχέση τους...

Α.Δ. : Όχι απαραίτητα. Εδώ πρέπει να προσθέσουμε και τα περιθώρια κέρδους που επιθυμεί να έχει και η κάθε εταιρεία τα οποία είναι σαφώς συνάρτηση και των ποσοτήτων που υπολογίζει να πουληθούν. Όσο πιο μικρή είναι η αγορά στόχος, τόσο μικρότερη η ποσότητα, και τόσο μεγαλύτερο το περιθώριο, για να μπορεί να λειτουργήσει η εταιρεία και δεν εννοώ μόνο τις ποσότητες που θα πουληθούν ανά χώρα, αλλά και ανά μοντέλο. Δηλαδή, ας πούμε στην Ελλάδα, άλλες πωλήσεις περιμένεις σε ένα καλάμι surfcasting, και άλλες σε spinning. Επίσης, έχει να κάνει και με το πόσο γνωστή είναι η μάρκα, αν και αυτό είναι λίγο παγίδα… Μια πολύ γνωστή μάρκα θα πουλήσει πολύ περισσότερο από μια λιγότερο γνωστή, στην ίδια τιμή και με την ίδια σχεδόν ποιότητα, έστω κι αν λόγω ποσοτήτων παραγωγής, η γνωστή εταιρεία έχει μικρότερο κόστος παραγωγής.

Γ.Φ. : Η τελική τιμή ενός καλαμιού από τι εξαρτάται;

Α.Δ. : Πέρα όλων των οποίων αναφέρθησαν, υπάρχει και το κόστος της αλυσίδας διανομής. Όσο μεγαλύτερη είναι, τόσο ανεβαίνει το κόστος. Κοινώς, απ' όσο περισσότερα “χέρια” περνάει το κάθε προϊόν, τόσο περισσότερο κόστος προστίθεται. Για παράδειγμα, η συνήθης πρακτική με την Ευρώπη έχει ως εξής: μια πολύ γνωστή εταιρεία φτιάχνει ένα μοντέλο σε Κινέζικο εργοστάσιο, πουλάει στον διανεμητή της στην Ευρώπη -άσχετα αν η μεταφορά του γίνεται απ' ευθείας από την Κινά στην Ευρώπη-, ο διανεμητής πουλάει στον αντιπρόσωπο της κάθε χώρας, από εκεί στο κατάστημα της κάθε περιοχής, και τέλος στον καταναλωτή. Έχουμε λοιπόν εκτός του κόστους μεταφοράς και φόρων, εργοστάσιο, εταιρεία, διανεμητής, αντιπρόσωπος, κατάστημα... Αρκετά “χέρια”... Τώρα, αν προσθέσουμε και τα κόστη προώθησης και διαφήμισης που συνήθως είναι απαραίτητα για να υπάρχουν πωλήσεις με τέτοια πληθώρα εταιρειών και μοντέλων, μπορείς να φανταστείς ποσά συν υπάρχουν μέχρι το τελικό αποτέλεσμα.

Γ.Φ. : Ξέρουμε ότι η Κίνα είναι ο βασικός κατασκευαστής καλαμιών για όλες τις εταιρείες ανά τον κόσμο. Γιατί στην Ελλάδα δεν υπάρχουν εταιρείες που να κατασκευάζουν στην Κίνα για την ελληνική αγορά με brandname ελληνικό;

Α.Δ. : Εδώ νομίζω υπάρχουν κυρίως δυο λόγοι. Από την μια πλευρά, οι Ελληνικές εταιρείες έχουν συνηθίσει να αγοράζουν με τον κλασικό τρόπο, μέσω καταλογών. Από την άλλη, μάλλον πιστεύουν ότι απαιτείται μεγάλο κεφάλαιο επένδυσης. Αυτός ο συνδυασμός, έχει δημιουργήσει μια “βολική” νοοτροπία που δεν ωφέλει τελικά κανέναν. Βέβαια, δεν υπάρχει ούτε κάποιος εμπορικός σύνδεσμος στον κλάδο μας, όπου θα μπορούσε μέσω τακτικών επαφών να οδηγήσει σε τέτοιες σκέψεις, ανταλλαγές γνώσεων, ακόμα και σε πιθανές συνέργιες, περά από τις συζητήσεις για το πως θα επεκταθεί η Ελληνική αγορά που έχει παρά πολλές δυνατότητες ανεκμετάλλευτες. Όμως, όταν βλέπω ας πούμε Πολωνικές εταιρείες να έχουν προχωρήσει στην αγορά, γιατί δεν μπορούν οι Ελληνικές; Οι Πολωνοί με τι κεφάλαια ξεκίνησαν το '90 και πόσο μεγάλη ήταν η αγορά τους πριν 25 χρόνια; Το θέμα είναι ότι ξεκίνησαν οργανωμένα από την αρχή, έβαλαν στόχους, και ήξεραν τι ήθελαν. Αν γίνει μια ερευνά αγοράς και βρεθεί ένα “κενό” ή να γίνει ένα μοντέλο με διαφορετικό τρόπο που θα χρειάζονται οι πελάτες τους τότε μπορεί να φτιαχτεί ένα καλάμι σε ποσότητα 50-100 καλαμιών. Ανάλογα το κόστος κατασκευής του από μια εταιρεία, το ίδιο καλάμι με διαφορετικά χαρακτηριστικά μπορεί να κατασκευαστεί από κάποια δεύτερη αναδιατάσσοντας τα prepregs και με αλλά ίσως “περιφερειακά”, το ίδιο από κάποια τρίτη, κ.λπ.. Έτσι μπορεί να μοιραστεί το κόστος της αρχικής επένδυσης και προώθησης, αν αποφασιστεί κοινή χρήση της μάρκας, και επίσης κοινή χρήση των σημείων πώλησης. Το βλέπουμε να γίνεται και για αλλά είδη αυτό, περά από τα καλάμια. Υπάρχουν ας πούμε μοντέλα από ψαράκια που βγαίνουν από μια Ιαπωνική εταιρεία, και λίγο μετά βλέπουμε το ίδιο μοντέλο από άλλη Ιαπωνική εταιρεία με αλλά βάρη, action, κ.λπ.. Δεν είναι αντιγραφές, είναι συμπαραγωγή και μοίρασμα του κόστους.

Διαδικασία τοποθέτησης της λαβής

Θα μπορούσε ίσως να υποθέσει κάνεις ότι είναι θέμα έλλειψης γνώσης, αλλά εκτός ότι πλέον υπάρχει γνώση που μπορεί να βρεθεί εύκολα στις μέρες μας, αν κάνει κάνεις τον κόπο να ψάξει, είναι σίγουρο ότι θα υπάρξει βοήθεια και από τις εταιρείες παραγωγής. Το ζήτημα είναι να υπάρχει θέληση... όχι μόνο για καλάμια, αλλά για όλα τα είδη μας σιγά-σιγά, από διαφορετικές Ελληνικές εταιρείες. Θεωρώ πάντως ότι η ερευνά αγοράς είναι βασική. Από εκεί θα βρεθεί τι χρειάζεται η αγορά, το προϊόν που θα πρέπει να φτιαχτεί, και τα χαρακτηριστικά του. Αυτό που λέμε, το “σημείο niche” της αγοράς, που θα πρέπει να επικεντρωθούν οι προσπάθειες της κάθε εταιρείας ώστε να το εξυπηρετήσει και να το “υπερασπιστεί” από τον ανταγωνισμό της. Είναι κάτι όμως που θα πρέπει να γίνεται ακόμα κι αν συνεχίσουν να αγοράζουν από καταλόγους, αφού μόνο έτσι θα αποφύγουν αγορές που δεν κάνουν πωλήσεις ή δεν κάνουν όσες πωλήσεις υπολόγιζαν και νομίζω όλες οι εταιρείες έχουν λίγο έως πολύ τέτοιους κωδικούς ειδών που γεμίζουν τα ράφια τους.

Γ.Φ. : Υπάρχουν στην Ελλάδα ψαράδες που μπορούν να αναλάβουν το field testing καλαμιών για τις δικές μας ανάγκες;

Α.Δ. : Φυσικά και υπάρχουν. Θα πρέπει όμως να το δούμε σ' ένα ευρύτερο πλαίσιο, για να μεγιστοποιήσουμε τα οφέλη απ' όλες τις πλευρές. Σίγουρα, ένας field tester στην Αμερική ή στην Ιαπωνία, δεν μπορώ να δεχθώ ότι είναι ικανότερος ή έχει περισσότερη όρεξη ν' ασχοληθεί από έναν Έλληνα. Να σου δώσω ένα παράδειγμα : ο τύπος αυτός μετά τη δουλειά του παίρνει το καλάμι που έχει βοηθήσει ο ίδιος ίσως στο σχεδιασμό του, και πάει να ψαρέψει. Θα κάνει μετά μια αναφορά με τις παρατηρήσεις του και όταν πια ολοκληρωθούν όλα και το καλάμι αυτό έρθει στην αγορά, θα κάνει μια παρουσίαση σε ένα site ή θα πάει σε αγώνες ή ακόμα θα ανεβάσει ένα video στο YouTube.

Field testers Έλληνες; Γιατί όχι;

Ίσως πάει και σε εκθέσεις ή σε παρουσιάσεις στην αλυσίδα διανομής της εταιρείας που του κάνει sponsoring για αυτή τη δουλειά. Υπάρχει στημένο ολόκληρο “star system” για να λειτουργήσει όλο αυτό και φυσικά, ωφελούνται όλοι – ο παραγωγός που φτιάχνει περισσότερα καλάμια, η εταιρεία που πουλάει περισσότερα, το δίκτυο διανομής και ο ίδιος που έχει μια δεύτερη δουλειά. Τελικά, κάνει κάτι που έτσι κι αλλιώς το αγαπάει και θα το έκανε ούτως ή άλλως, μόνο που επειδή γίνεται οργανωμένα με reports, κ.λπ. κερδίζουν όλοι. Ακόμα και ο καταναλωτής κερδίζει αφού με αυτόν τον τρόπο, έχει καλύτερο, πιο εξειδικευμένο και πιο εξελιγμένο εξοπλισμό.

Γ.Φ. : Ποιά είναι τα μελλοντικά σχέδια της εταιρείας;

Α.Δ. : Κατ' αρχήν, να παραμείνουμε σε ένα πολύ καλό επίπεδο γνώσεων. Αυτό είναι η βασική προϋπόθεση, που σημαίνει αρκετό ψάξιμο και παρακολούθηση της αγοράς. Από εκεί και περά, θα πρέπει να αντιμετωπίσουμε τις προκλήσεις που έχουν παρουσιαστεί και αυτές που έρχονται. Η αγορά αλλάζει αρκετά γρήγορα και σε επίπεδο τεχνολογίας και σε επίπεδο επιχειρηματικής πρακτικής από μεγάλες αλλά και μικρότερες εταιρείες. Αυτό, αναγκαστικά ίσως, θα μας οδηγήσει σχετικά γρήγορα στο να εμπλακούμε λίγο περισσότερο στην διαδικασία της προώθησης για τα μοντέλα που φτιάχνουμε για τους πελάτες μας, από πλευράς ενσωμάτωσης νέων τεχνολογιών στις συσκευασίες, κ.λπ., που ως τώρα δεν έχει χρειαστεί να το διαχειριζόμαστε εμείς.

Οι νέες τεχνολογίες είναι κάτι που μας ενδιαφέρει πολύ!

Γ.Φ. : Σε ευχαριστούμε πολύ για την τόσο ενδιαφέρουσα συζήτηση μας και εύχομαι στο μέλλον να μιλήσουμε και για άλλα προϊόντα όπως οι μηχανισμοί.

Α.Δ. : Δικιά μου η ευχαρίστηση και σας εύχομαι ότι καλύτερο στο εγχείρημα σας!

Anthony Demenagas CEO Angling Science Ltd. HQ: Rm.19C, Lockhart Ctr., 301-307 Lockhart Rd., Wang Chai, HK, China Warehouse: No. 261, Bingfang Street, Jichang Road, Baiyun District, Guangzhou, Guangdong, China Europe: 7, Agiou Spiridonos, GR18535 - Piraeus, Greece Tel. +30 210 940 9025, 210 412 9179 Email: Αυτή η διεύθυνση ηλεκτρονικού ταχυδρομείου προστατεύεται από τους αυτοματισμούς αποστολέων ανεπιθύμητων μηνυμάτων. Χρειάζεται να ενεργοποιήσετε τη JavaScript για να μπορέσετε να τη δείτε. http://gr.linkedin.com/in/demenagas